经过十余年快速发展,中国已经成为全球最大的新能源汽车产销国。去年全年的产销量均接近千万辆,市场占有率超过三成。

新能源汽车产销高增长的背后,也意味着随着时间的推移,每年退出流通的废旧电池将持续增多。据新能源电池回收利用专业委员会的预测,截止到2027年,动力电池累计退役量将达到114万吨。如果不能得到妥善处理,废旧动力电池既造成环境污染,也是对社会资源的极大浪费。

根据我国发布的相关规定,新能源私家车在行驶60万公里左右或者行驶时间达到5至8年左右,建议报废,运营车则按照小、中、大型汽车有相应的年限强制报废。根据行业估算,纯电动汽车平均退役时间为10.3年。

当新能源汽车“退役潮”到来,如何处理废旧动力电池成为新的行业课题。

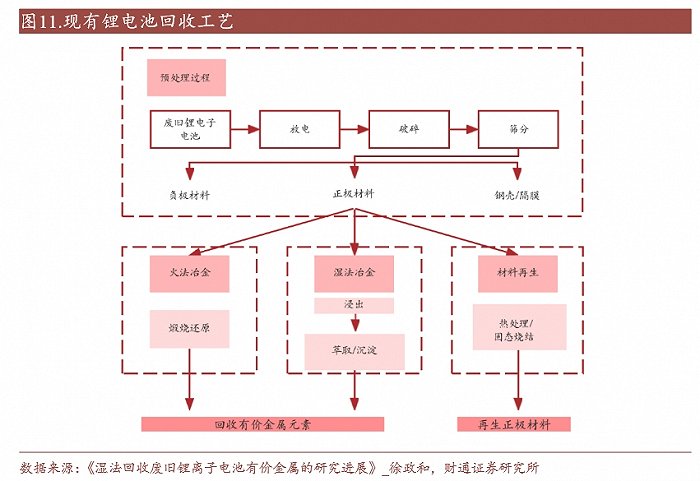

通常而言,退役动力电池的处置方式有两大类,即梯次利用和拆解再生。前者是将退役的动力电池应用在其他领域,后者则将废旧电池彻底报废后进行拆解、破碎、分选、材料修复或冶炼,提取里面的锂、钴、镍、锰等高价值金属元素,然后利用这些材料制造新的电池。

当动力电池能量衰减至70%以上,将基本难以满足出行需求。建立了完整回收体系的动力电池企业通常会以梯次利用的方式,将废旧动力电池应用在光储充电站、储能基地等场景中,大幅降低配建储能的高额投资成本。

目前行业动力电池梯次利用会选择磷酸铁锂电池,一方面磷酸铁锂本身含有的贵重金属物不多,拆解利用效益不高;其次磷酸铁锂电池自燃温度高于三元锂电池,电池容量衰减后安全性相对更高。

动力电池梯次利用环节一般包括电池组拆解获得单体、筛选检测、配对重组、系统集成等步骤,其中余能检测和配对重组是梯次利用工艺流程中较为关键的步骤。

由于动力电池电芯种类繁多,剩余效能区别较大,企业需要将使用情况类似,可以重组的电芯筛选出来,进行后续加工。

在配对重组环节,厂家会利用电池均衡技术来解决多个电芯的一致性问题。这需要工程技术人员考虑不同电芯的充放电电压和充放电效率,并制定最优的解决方案,避免电池出现热失控等不良状态。

完成梯次利用之后,动力电池最终归宿是拆解回收。动力电池中含有锂、钴、镍等重要金属,而这些金属开采难度大、耗能和碳排放量大,且我国对外依存度较高。加强动力电池废旧回收每年可满足我国新能源汽车20%锂、25%钴和11%镍的资源需求,缓解我国新能源关键原材料对外依存度。

目前市场上相对高效的锂电池回收方法是火法回收技术和湿法回收技术。对比火法回收技术,湿法回收技术具有能耗低、回收效率高、产品纯度高等优势,被各家公司广泛引用。

湿法回收过程包括湿法冶金、化学萃取及离子交换等流程。采用湿法冶炼回收,会对已失活的废旧电池进行粉碎与研磨,以实现均质化,然后物理分选粉碎后的产物,以达到湿法回收的要求。

根据财通证券研报,采用湿法回收技术处理每吨废旧电池,磷酸铁锂总回收利润约为606元/吨,利润率约为2.29%;三元电池总回收利润约为8046元/吨,利润率约为14.91%。

现有锂电池回收工艺

中国电动汽车百人会秘书长兼首席专家张永伟提出,再利用方面关键是标准和法规,现在还需要解决电池型号过多的问题。型号太多会推高梯次利用成本。资源再生方面也遇到了问题,不规范、落后企业扰乱市场竞争,也会造成再一次污染,影响了资源再生的循环经济。

目前,工业和信息化部公示的符合废旧动力蓄电池综合利用行业规范条件的白名单企业有156家,但天眼查显示,国内动力电池相关回收企业注册超过4万家。这就意味着目前许多动力电池回收料正在被非正规市场分流。

今年两会期间,多位两会代表对动力电池回收难题建言献策。全国政协委员、华晨宝马里达工厂厂长张涛指出,当前退役动力电池回收体系准入门槛低、参与者众多,要完善制度和政策,改善正规企业的生存空间。

她同时表示,动力电池生态设计、梯次利用、有价金属高效提取等关键共性技术和装备有待突破10倍股票配资,退役电池评价与检测体系需要进一步完善。“亟须明确退役动力电池放电、存储以及梯次利用产品和电池残值量等方面的相关标准,提高回收利用技术发展水平。”